Lo que debes saber sobre la tinta para impresión inkjet: ¿Por qué la «filtración» es clave para la calidad de la tinta?

En las operaciones de impresión inkjet, ¿alguna vez te has enfrentado a esta situación? A pesar de elegir una tinta etiquetada como «materias primas de alta calidad» y «molienda fina», sigues experimentando problemas frecuentes como obstrucción de los cabezales, desviación del chorro de tinta, salpicaduras y la necesidad constante de limpiar y mantener los cabezales. En realidad, la causa raíz de estos problemas suele estar en un paso crítico pero fácilmente ignorado: la filtración de la tinta.

Hoy profundizaremos en la importancia de la «filtración» para la calidad de la tinta inkjet y cómo identificar una tinta verdaderamente de alta calidad mediante sus «estándares de filtración». Este conocimiento te ayudará a evitar errores en la producción, aumentar la eficiencia de impresión y mejorar la calidad del producto final.

I. Primero, comprende: ¿Por qué es esencial la filtración para la tinta inkjet?

Para entender plenamente el valor fundamental de la filtración, primero debemos reconocer los «requisitos técnicos únicos» de la impresión inkjet: el orificio del cabezal inkjet es extremadamente pequeño, normalmente de solo decenas de micrómetros (aproximadamente 1/10 del diámetro de un cabello humano). Esta característica significa que incluso impurezas microscópicas invisibles al ojo humano —como partículas de pigmento mal molidas, polvo residual de materias primas o partículas introducidas durante la producción— pueden quedar atrapadas en los orificios del cabezal, provocando una serie de problemas:

- Obstrucción del cabezal: Las impurezas bloquean los orificios, causando interrupciones en el chorro de tinta y salpicaduras. Esto no solo obliga a detener la producción para desmontar y limpiar el cabezal, sino que las limpiezas repetidas también desgastan el cabezal, acortando su vida útil. (Los cabezales inkjet de alta calidad suelen ser costosos, y su reemplazo frecuente puede incrementar significativamente los gastos de producción).

En resumen, la función principal de la filtración es «eliminar completamente todo tipo de impurezas de la tinta», garantizando así la «pureza» y «estabilidad» de la misma. Esto es el requisito fundamental para lograr operaciones de impresión inkjet estables y eficientes.

II. Evalúa la calidad: ¿Qué estándares definen una «filtración efectiva» en tintas de alta calidad?

Una vez comprendida la importancia de la filtración, la siguiente pregunta clave es: ¿cómo determinar si el proceso de filtración de una tinta cumple con altos estándares? De hecho, las tintas inkjet verdaderamente de alta calidad deben cumplir tres criterios fundamentales en su proceso de filtración, que podemos resumir como los «Tres Pilares de la Filtración»:

Pilar 1: Selección del cartucho filtrante — ¿Se utiliza un «componente de filtración central confiable»?

El cartucho filtrante es el «corazón» del sistema de filtración, y su calidad determina directamente el rendimiento de la filtración. Actualmente, muchas tintas comunes en el mercado usan cartuchos filtrantes genéricos y económicos para reducir costos. Estos cartuchos tienen baja precisión de filtración y poca resistencia química, y su eficiencia tiende a degradarse con el tiempo. Por el contrario, las tintas de alta calidad priorizan cartuchos filtrantes industriales profesionales, especialmente de marcas reconocidas validadas en industrias con exigencias estrictas de pureza, como la industria farmacéutica y la de semiconductores.

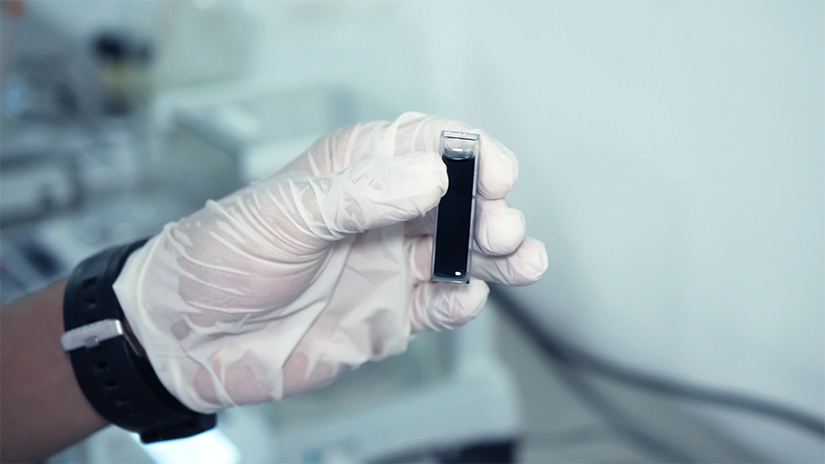

Por ejemplo, en nuestro proceso de producción, utilizamos exclusivamente cartuchos filtrantes industriales de dos marcas globales reconocidas: Cobetter y PALL. Estos cartuchos ofrecen tres ventajas clave:

- «Retención de alta precisión»: Capaces de capturar con precisión impurezas en escala micrométrica y bloquear eficazmente partículas diminutas;

- «Alta resistencia química»: Compatibles con diversas formulaciones de tinta inkjet (incluidas tintas a base de solvente, a base de agua y curables por UV) sin deformarse, descomponerse ni presentar otros problemas causados por la corrosión de la tinta;

- «Rendimiento estable»: Mantienen una eficiencia de filtración constante durante su uso prolongado, garantizando la pureza uniforme de cada gota de tinta.

Por lo tanto, al seleccionar tinta, recomendamos preguntar activamente por «la marca y el grado de los cartuchos filtrantes utilizados», ya que este es el principal indicador para evaluar la calidad de la filtración de la tinta.

Pilar 2: Proceso de filtración — ¿Se logra una «purificación integral y multicapa»?

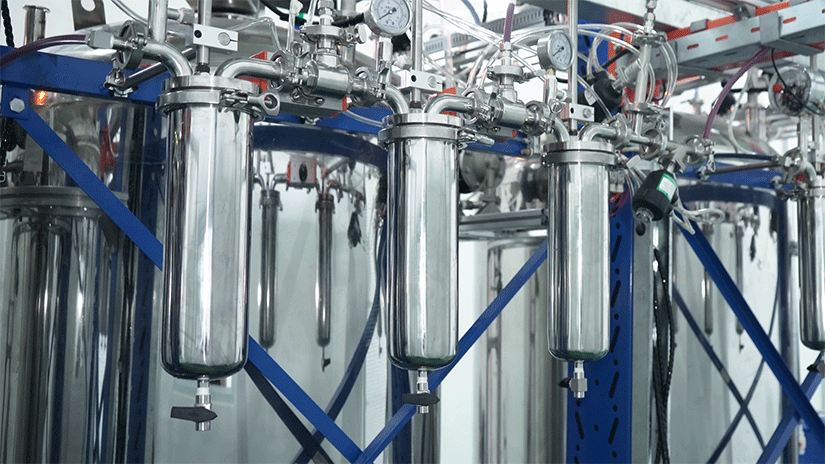

Confiar únicamente en cartuchos filtrantes de alta calidad no es suficiente para lograr una filtración completa y eficiente; el diseño científico del proceso de filtración es igualmente crítico. Algunas tintas usan un proceso de «filtración de una sola etapa», que solo elimina partículas grandes, dejando impurezas más finas. Un sistema de filtración verdaderamente eficaz, sin embargo, requiere un proceso de «filtración progresiva en múltiples etapas» —similar a «tamizar primero arena gruesa, luego tierra fina y finalmente eliminar el polvo»— para garantizar la eliminación total de impurezas.

Nuestro sistema de filtración por recirculación en tres etapas es un ejemplo claro de este enfoque progresivo:

- Etapa de filtración gruesa: Elimina primero impurezas de partículas grandes en las materias primas (como grumos de pigmento mal dispersos) para evitar dañar los componentes de filtración de precisión posteriores;

- Etapa de filtración fina: Elimina aún más el polvo fino y partículas pequeñas de pigmento no completamente molidas, mejorando la uniformidad de la distribución de partículas en la tinta;

- Etapa de filtración ultrafina: Finalmente atrapa impurezas traza invisibles al ojo humano (como polvo en escala micrométrica), elevando la pureza de la tinta al nivel exigido por impresiones inkjet de alto estándar.

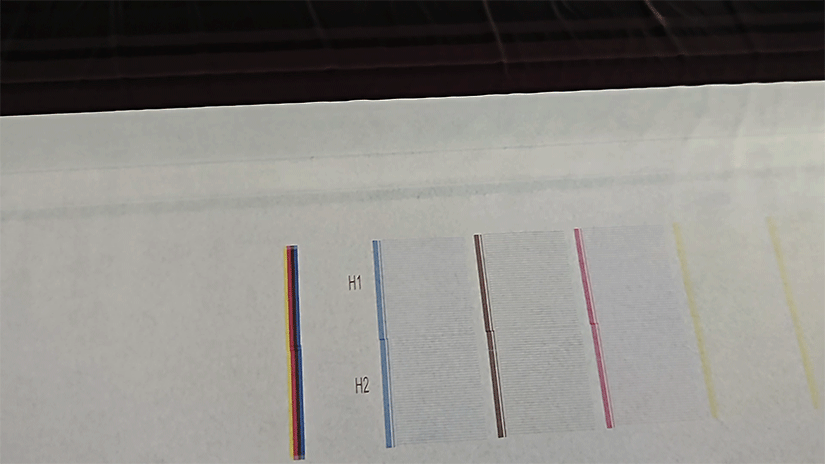

Las pruebas prácticas confirman que, tras adoptar este sistema de filtración en tres etapas con recirculación, la tasa de obstrucción de cabezales causada por la tinta se reduce en más del 90%.

Pilar 3: Estándares de reemplazo — ¿Existe un «mecanismo estricto de reemplazo de cartuchos filtrantes»?

Los cartuchos filtrantes se desgastan naturalmente con el uso, y su eficiencia de filtración disminuye con el tiempo —esto es inevitable. Sin embargo, algunos fabricantes retrasan el reemplazo de los cartuchos basándose en «experiencia subjetiva» para reducir costos, lo que resulta en menor pureza de la tinta en lotes posteriores y calidad inconsistente entre lotes.

Por el contrario, los fabricantes de tintas de alta calidad establecen mecanismos estandarizados de reemplazo de cartuchos, basados en datos y no en «juicios subjetivos». Por ejemplo, nuestro estándar establecido es: reemplazo obligatorio del cartucho filtrante cada 400 kg de tinta producida. Independientemente del aspecto del cartucho o de su aparente funcionalidad, una vez alcanzado este umbral de producción, se sustituye inmediatamente por uno nuevo. Esta medida garantiza que el efecto de filtración de cada lote de tinta se mantenga óptimo, eliminando fundamentalmente el problema de «variaciones de calidad entre lotes».

Para ti, una calidad de tinta consistente entre lotes significa: no tener que preocuparte por que «este lote funciona bien, pero el próximo tenga problemas». Esto permite una producción estandarizada más estable y reduce los riesgos asociados a variaciones en la calidad de la tinta.

III. Beneficios clave: ¿Qué problemas prácticos resuelve una tinta «calificada en filtración»?

En este punto, quizás te preguntes: ¿qué valor práctico tiene entender la filtración y elegir una tinta calificada en filtración para mi producción? En resumen, sus beneficios fundamentales se reflejan en tres áreas clave:

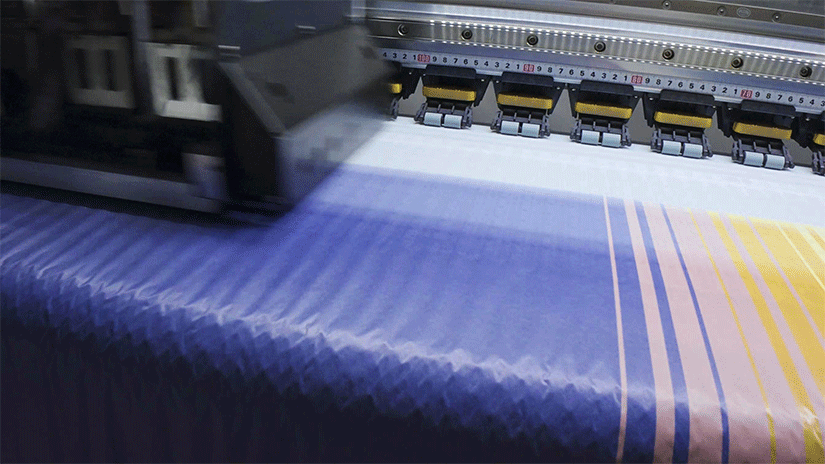

- Menores costos de producción: La reducción de la frecuencia de obstrucción de cabezales no solo disminuye los costos de mantenimiento, sino que también prolonga significativamente la vida útil del cabezal, reduciendo los gastos por reemplazos;

- Mayor eficiencia de producción: Minimiza las paradas de producción causadas por problemas relacionados con la tinta, garantiza procesos de impresión fluidos y acorta los ciclos de producción;

- Mejor calidad del producto final: Una tinta de alta pureza y estabilidad ofrece colores uniformes y patrones nítidos, asegurando una calidad consistente del producto final. Esto mejora la satisfacción del cliente y fortalece la competitividad de tu marca.

Reflexión final: Valorar la filtración significa valorar tu producción

Aunque la «filtración» pueda parecer un detalle menor en la producción de tinta, impacta directamente en tu eficiencia productiva, control de costos y calidad del producto final. Esperamos que esta visión general te ayude a comprender más profundamente la importancia de la filtración de la tinta y te proporcione un criterio profesional adicional al seleccionar tinta inkjet en el futuro.

Si encuentras problemas relacionados con la «filtración» u otros desafíos técnicos durante la selección o uso de la tinta, no dudes en contactarnos en cualquier momento. No solo nos comprometemos a proporcionar tinta inkjet de alta calidad, sino que también aspiramos a ser tu «socio tecnológico en impresión» —trabajando juntos para resolver problemas prácticos de producción y mejorar conjuntamente la calidad y eficiencia de la impresión.