Ricoh G6 lidera; Konica y Epson buscan consolidar nichos en el segmentado mercado de cabezales industriales de impresión UV

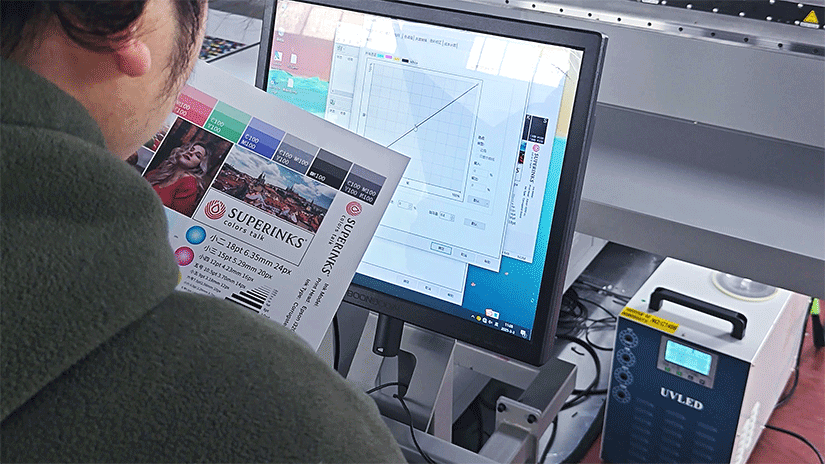

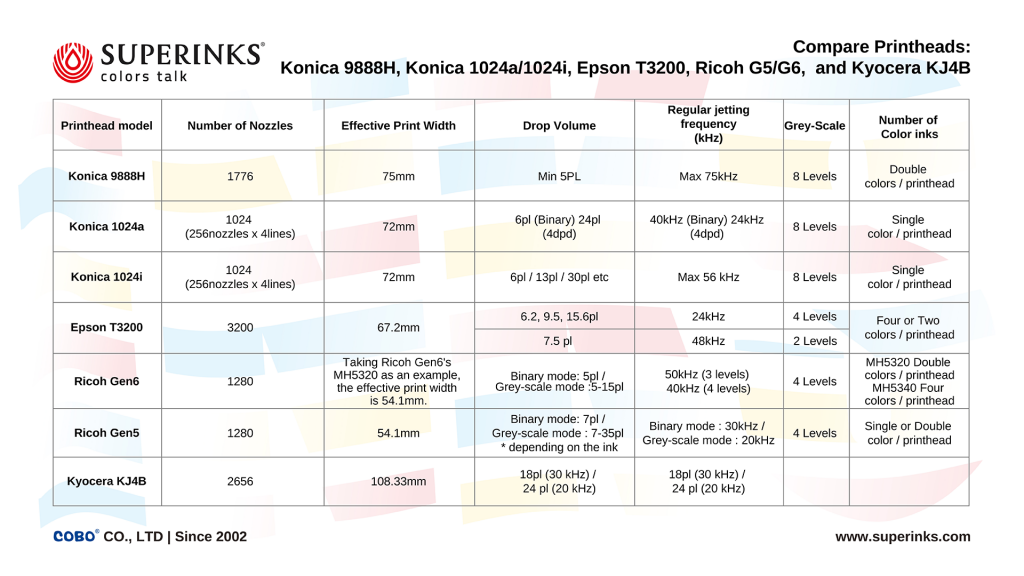

Una reciente comparación paramétrica de cuatro cabezales industriales líderes—Konica 9888H, 1024i/1024a, Ricoh G6 y Epson T3200—subraya, para los fabricantes de tintas, la importancia crítica de soluciones de tinta personalizadas. Nuestra empresa, con años de experiencia en I+D de tintas industriales, ha estado a la vanguardia del desarrollo de tintas compatibles que desbloquean todo el potencial de rendimiento de estos cabezales principales. Mientras tanto, el debate continuo en la industria sobre si algún cabezal puede superar al Ricoh G6 en rendimiento general se ha ido resolviendo cada vez más a medida que se acumula la retroalimentación del mercado.

Ricoh G5/6 mantiene ventajas integrales insuperables como referencia del sector

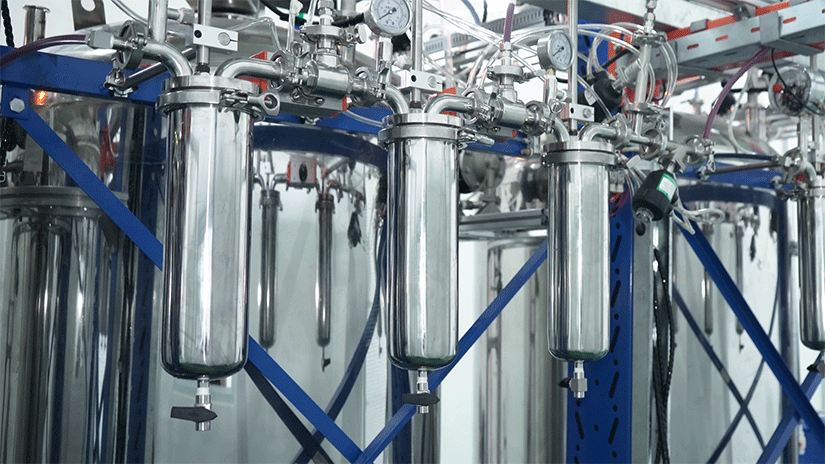

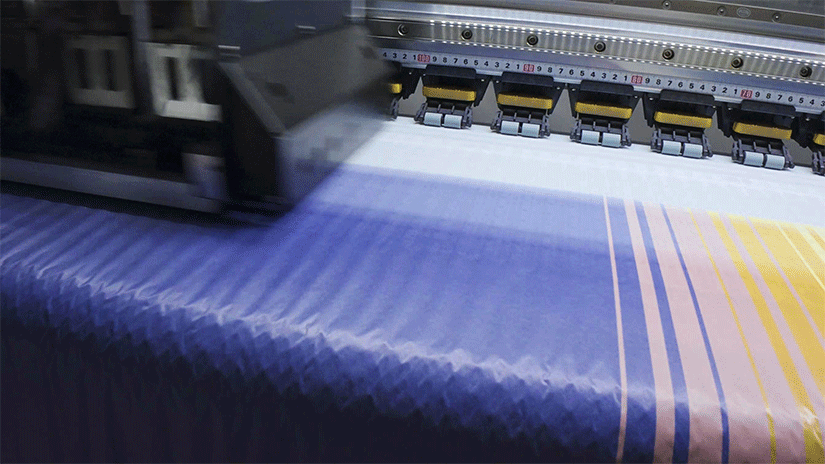

Las comparaciones paramétricas y los datos de aplicaciones reales confirman que la serie Ricoh G5/6 sigue siendo el estándar de oro en rendimiento integral para la impresión industrial. Sus fortalezas clave se destacan en tres áreas esenciales: en primer lugar, versatilidad excepcional—compatible sin problemas con tintas UV, a base de disolvente y a base de agua, sirve a diversos sectores, desde publicidad y embalaje hasta materiales de construcción e impresión textil, eliminando la necesidad de reemplazar frecuentemente los cabezales para adaptarse a distintas demandas de producción. Nuestras tintas especialmente formuladas para Ricoh G5/6 han sido ampliamente reconocidas por realzar la viveza del color y prolongar la vida útil del cabezal, potenciando aún más las ventajas de la serie en aplicaciones multiescenario. En segundo lugar, fiabilidad superior—su tasa de fallos durante operaciones continuas a largo plazo está muy por debajo del promedio del sector, minimizando el tiempo de inactividad del equipo para mantenimiento. En tercer lugar, equilibrio entre eficiencia y calidad—su capacidad de impresión a alta velocidad combinada con una excelente saturación de color se alinea perfectamente con el requisito fundamental de la producción industrial: “alta productividad + calidad consistente”.

Los técnicos del sector reconocen ampliamente que, si bien algunos cabezales destacan en métricas individuales—como la frecuencia de eyección o la precisión de la gota—ninguno ha igualado hasta ahora el rendimiento integral del Ricoh G5/6. Sin embargo, a medida que el sector de impresión industrial avanza hacia mayor precisión, mayor productividad y menores costes operativos, los fabricantes de equipos están elevando el listón del rendimiento de los cabezales. Existe una demanda urgente de un cabezal de nueva generación que ofrezca capacidades integrales revolucionarias, compatible con múltiples escenarios y que, al mismo tiempo, aumente la productividad y reduzca los gastos operativos. Esta necesidad continúa impulsando la innovación tecnológica en toda la industria.

Konica 9888H y Epson T3200: consolidan nichos de mercado con estrategias diferenciadas

Con el rendimiento integral dominante del Ricoh G5/6 difícil de destronar en el corto plazo, empresas como Konica y Epson se centran en la penetración de nichos de mercado. Mediante diseños paramétricos personalizados y refinamientos técnicos, buscan establecer posiciones únicas en el mercado, representadas por los modelos Konica 9888H y Epson T3200.

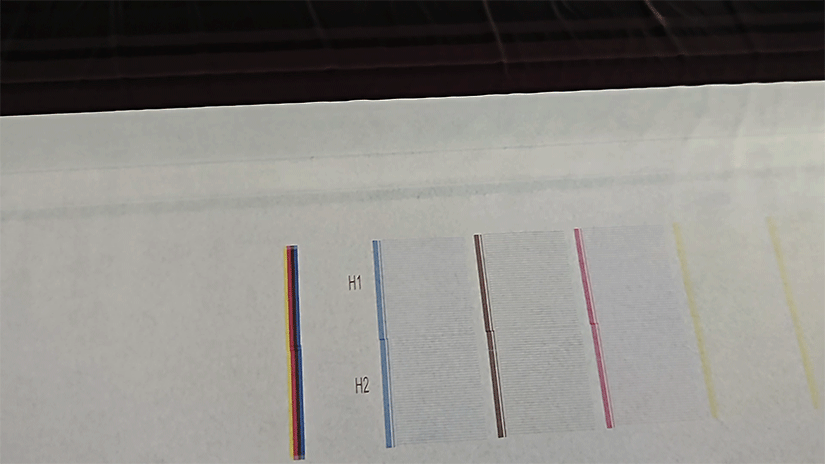

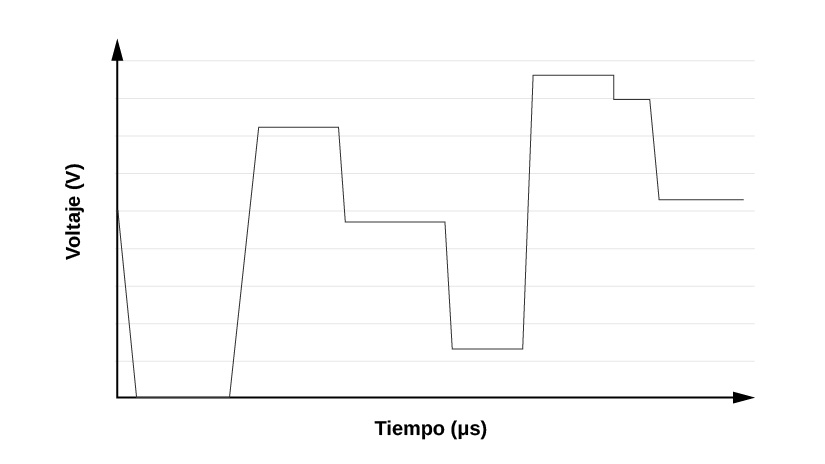

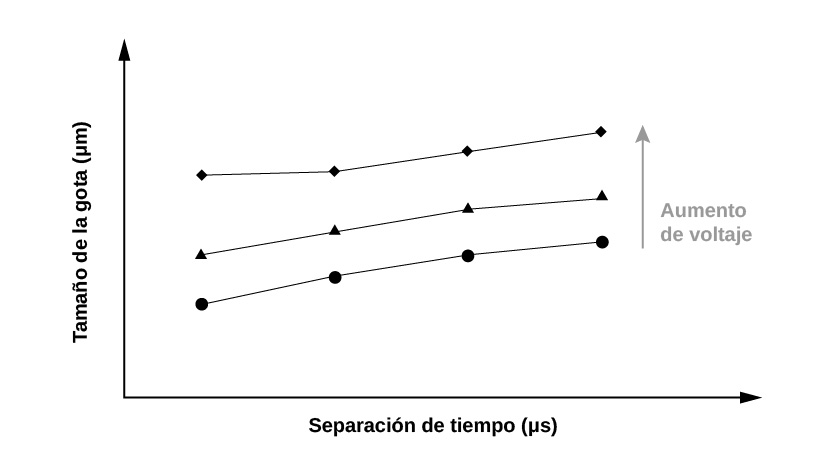

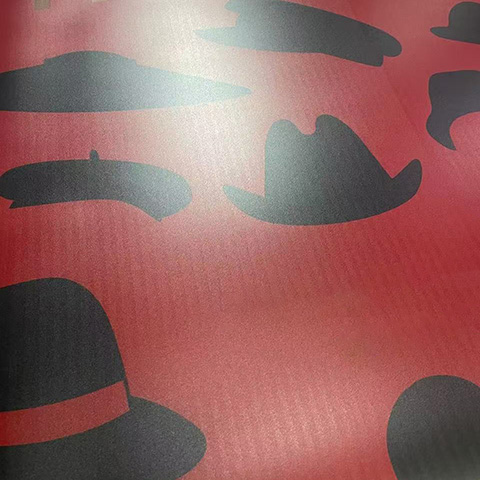

El Konica 9888H se distingue por un conjunto central de parámetros basado en “gotas pequeñas + alta frecuencia de disparo”. Equipado con 1.776 boquillas de precisión y una anchura efectiva de impresión de 75 mm, admite impresión bicromática con un solo cabezal. Con un tamaño mínimo de gota de 5 pL y tecnología de escala de grises de 8 niveles, ofrece una claridad excepcional para líneas finas y texto pequeño. Asimismo, su frecuencia máxima de eyección de 75 kHz permite una productividad significativamente mayor que la de los cabezales tradicionales, lo que lo hace ideal para aplicaciones de impresión en gran formato y producción masiva.

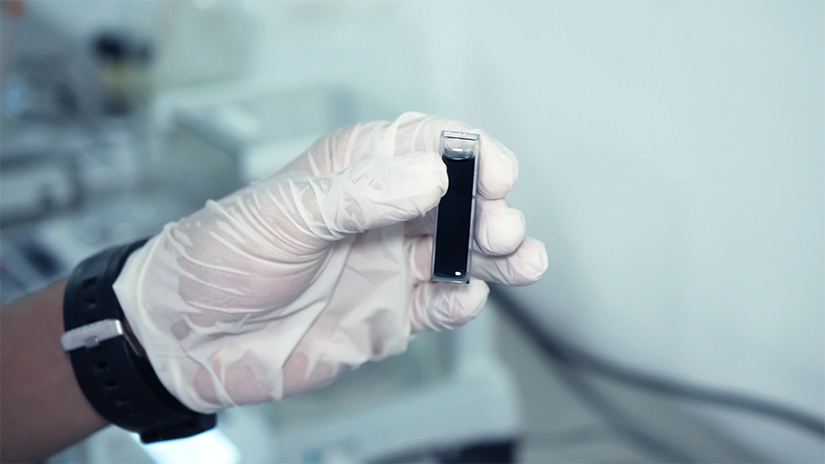

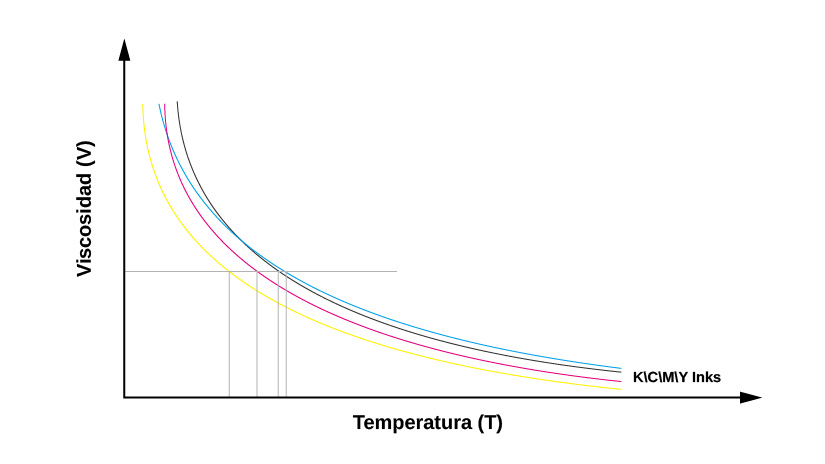

En cuanto a la compatibilidad con tintas UV, el Konica 9888H requiere tintas UV especializadas de alta viscosidad, incompatibles con las diseñadas para los cabezales Konica 1204i/a o Ricoh G5/6. Para abordar este reto, nuestro equipo ha desarrollado una fórmula de tinta UV específica para el Konica 9888H, que no solo satisface el requisito de caudal mínimo de gota de 3,5 pL, sino que también previene eficazmente la obstrucción de boquillas y la deposición irregular de tinta—problemas clave en la producción industrial. En el caso de las tintas eco-solventes, el 9888H conserva sus ventajas de “alta viscosidad + alto caudal” (esenciales para la impresión industrial continua y la productividad), al tiempo que incorpora capacidades mejoradas de humectación en modo de espera. Nuestras tintas eco-solventes compatibles complementan estas fortalezas, garantizando una salida constante incluso durante largas tiradas de producción.

Por su parte, el Epson T3200 busca consolidar su propio nicho mediante sus fortalezas en “alta densidad de boquillas + salida constante”. Cuenta con 3.200 boquillas y una anchura efectiva de impresión de 67,2 mm, admitiendo configuraciones flexibles de 4 colores o 2 colores por cabezal. Con opciones de tamaño de gota desde 6,2 pL hasta 15,6 pL, se adapta sin problemas a escenarios de impresión con distintos requisitos de precisión.

Tendencias del sector: Doble impulso de la innovación especializada y las mejoras integrales

El actual mercado de cabezales industriales de impresión presenta un panorama competitivo claro: una referencia integral dominante junto con especialistas emergentes en nichos. La serie Ricoh G5/6 establece el estándar técnico para la industria y seguirá siendo la opción principal para aplicaciones multiescenario de gama media-alta en el corto plazo. Mientras tanto, modelos como el Konica 9888H y el Epson T3200 han consolidado sus posiciones en segmentos específicos—como la impresión en gran formato y producción masiva, y la impresión básica de gama media-alta—gracias a enfoques técnicos diferenciados.

Expertos del sector señalan que la innovación futura en cabezales se centrará en dos áreas esenciales. En primer lugar, una especialización más profunda para escenarios específicos: la compatibilidad personalizada entre cabezal y tinta se convertirá en un diferenciador competitivo clave, requiriendo una alineación precisa con las necesidades específicas de cada aplicación para equilibrar eficiencia, coste y calidad. Como socio de confianza para empresas de impresión industrial, nos comprometemos a co-innovar con los fabricantes de cabezales, aprovechando nuestra experiencia en formulación de tintas para desarrollar soluciones a medida que estén a la altura de los avances técnicos. En segundo lugar, la demanda continua de un mejor rendimiento integral: los fabricantes seguirán buscando avances en versatilidad, fiabilidad y eficiencia, elevando la tecnología de impresión industrial a nuevas cotas. A medida que madura la tecnología y evolucionan las demandas del mercado, la competencia en el sector de cabezales industriales se intensificará—ofreciendo en última instancia soluciones de impresión más eficientes y precisas para las industrias de aguas abajo, con tintas compatibles de alta calidad desempeñando un papel cada vez más fundamental.